Зноси деталей вивчалися на двигунах що надійшли на капітальний ремонт на один з Харківських авторемонтних заводів. Вивченню підлягали зношування основних деталей, що лімітують термін служби двигуна, а саме: корінні і шатунні шийки колінчастого валу. Зноси колінчастого вала визначалися за зношування корінних і шатунних шийок. Вимірювання проводилися мікрометром у двох поясах і двох перпендикулярних площинах. Результати вимірювань і схема вимірів по кожному колінчастого валу наведені в микрометражных картах.

Щоб визначити нерівномірність зносу шийки колінчастого вала необхідно отримати різницю діаметрів у поперечному перерізі або поздовжньому перерізі. Граничні значення відхилень по овальності і конусності складають 0,01 мм

Дані микрометражных карт колінчастого вала дозволяють встановити такі показники:

1. Максимальний і мінімальний знос корінних і шатунних шийок колінчастого вала.

2. Максимальну овальність і конусність шатунних шийок. Результати обробки микрометражных карт по зносу шийок колінчастих валів зведені в таблицю 1

Таблиця 1 – Результати обробки микрометражных карт по зносу шийок колінчастих валів.

|

№ |

№.дви- га- теля |

Корінні шийки | Шатунні шийки | ||||

| Максимальні значення | |||||||

| Знос, мм | Овальність, мм | Конусність, мм | Знос, мм | Овальність, мм | Конусно-сть, мм | ||

| 1 | 90032 | 0,08 (3) | 0,06 (3) | 0,06 (3) | 0,09 (5) | 0,05 (5) | 0,03 (2) |

| 2 | 334205 | 0,08 (2) | 0,05 (1) | 0,07 (5) | 0,07 (6) | 0,04 (6) | 0,03 (3) |

| 3 | – | 0,10 (1) | 0,11 (1) | 0,02 | 0,03 (6) | 0,02 (6) | 0,03 (6) |

| 4 | – | 0,04 (6) | 0,03 (3) | 0,03 (4) | 0,02 (1) | 0,01 | 0,01 |

| 5 |

ЯМЗ- 238 |

0,15 | 0,08 (3) | 0,04 (1) | 0,32 (6) | 0,07 (4) | 0,05 (6) |

| 6 |

КамАЗ- 740 |

0,29 | 0,07 (5) | 0,05 (5) | 0,20 (6) | 0,03 | 0,03 (2) |

При досягненні таких зносів експлуатація двигунів стає неможливою або не економічною і тоді двигун направляється в капітальний ремонт. Існує кілька видів ремонту колінчастого вала з яких можна виділити основні способи відновлення колінчатого валу.

Отримані нами результати вивчення зносу двигунів, що надійшли на капітальний ремонт показали, що у переважної більшості цих двигунів зноси колінчатих валів (корінних і шатунних шийок) не досягли своїх граничних значень. Тільки один двигун з шести КамАЗ-740 має знос близько до гранично-допустимого. Знос цього двигуна в площині, що проходить через вісь колінчастого вала становить 0,38 мм. У всіх інших двигунів зношування корінних і шатунних шийок колінчастого вала становить 0,08-0,10 мм, Це в два і більше разів менше граничного значення цих деталей.

Отримані результати зайвий раз підтверджує, що більшість двигунів надходять в капітальний ремонт не через природного зносу двигуна, а з причини передчасного появи тріщин, задирав і. т. д. Важливою завданням дослідження є вивчення одного з головних чинників якості поверхні шорсткості. Збільшення шорсткості поверхонь, що труться рухомих спряжень веде до подовження періоду обробки і підвищеного зносу. На підставі вимірів шорсткості шийок колінчастого валу встановлено, що шорсткість корінних шийок становить Нск=0,80 0,85 мк, а шорсткість шатунних шийок становить Нск=0,7 -0,8 мк. Таким чином, шорсткість корінних шийок відповідає 7 класу, а шатунних 8 класу чистоти поверхні за ГОСТ 2789-51. Відмінність шорсткості корінних і шатунних шийок пояснюється тим, що шліфування їх виробляється на різних верстатах і один з них забезпечує більшу порівняно з іншими шорсткість.

Погіршення частоти поверхні шийок колінчастого вала, як показують дослідження к. т. н. В. Б. Гурвича призводить до руйнування припрацювання робочих поверхонь вкладишів підшипників. Він вказує, що на вкладишах, що працюють в парі з шатунными шийками, вихідна частота яких досягала Нск=0,56 мк (8 клас) були відзначені сліди місцевого потемніння і викришування бабітового шару. Крім цього слід зауважити, що тривалість припрацювання при погіршенні частоти поверхні буде збільшуватися а отже двигун після ремонту буде отримувати 100 % навантаження, що піддасть підвищеного зносу корінні і шатунні шийки колінчастого валу.

Також проводилися дослідження по зносу складових частин колінчастого валу і кількісна оцінка ресурсів двигунів. Метою даного дослідження було дізнатися, які дефекти виникають при експлуатації двигуна. Дослідження показали, що при експлуатації колінчастого вала були виявлені такі дефекти: спрацювання шатунних шийок 96 % і корінних шийок 94 %, слідом іде знос шпоночного поза 50%, знос отвору під направляючий штифт 17 %, вигин вала 10 %, і тріщини 7 %. Що стосується досліджень кількісної оцінки ресурсних відмов двигунів.

Дослідження показали, що при експлуатації двигуна найбільше зношуються шийки колінчастого валу і вкладиші підшипників ковзання, також виникають обриви шатуна з його болтами, обриви болтів кріплення маховика, обрив поршня.

Після перерахованих вище досліджень, ми провели випробування матеріалів на міцність. Внаслідок складності і різноманіття процесів тертя та зношування, як за характером протікання фізико-хімічних процесів, так і щодо взаємозв’язку різних факторів їх дослідження в багатьох випадках доцільно проводити на спеціальних моделюючих установок.

Наявність в даний час великої кількості різноманітних методів і установок для випробування матеріалів на тертя та зношування пояснюється різноманіттям існуючих умов тертя та зношування, які доводиться моделювати.

Експеримент в умовах експлуатації, як правило, обходиться значно дорожче, є більш трудомістким і не завжди дозволяє зрозуміти внутрішні зв’язки складного процесу.

Для здешевлення випробувань на контактну міцність і зносостійкість пар тертя, що працюють в умовах тертя кочення з проковзуванням, як моделі зазвичай використовують роликову пару, в якій вкладиш – шийка колінчастого вала імітують двома роликами. Така пара тертя дозволяє створити роликову аналогію натурного вузла вкладиш – шийка колінчастого вала. В основі роликової аналогією лежить подання про спільність фізико-механічних процесів, що відбуваються в зоні контакту вкладиша з шийками колінчастого вала. При взаємному обкачуванні роликів з деяким прослизанням в зоні їх контакту виникає умова роботи матеріалу, відповідні як-небудь одній точці лінії контакту.

В лабораторних умовах роликову модель реалізують на спеціальних роликових машинах (МІ-1М, СМЦ-2, СМТ-1) які відрізняються простотою конструкції, малими габаритами, високою продуктивністю.

При проведенні лабораторних випробувань виникає необхідність оцінки адекватності одержуваної інформації, яка може бути отримана в умовах експлуатаційних випробувань.

При проведенні досліджень пари вкладиш-шийка колінчастого вала на роликових моделях в загальному випадку явними критеріями є наступне:

1) матеріали вкладиш – шийка колінчастого вала (фізико-хімічні властивості);

2) максимальний контактний тиск (питоме навантаження);

3) ступінь проковзування;

4) швидкість кочення;

5) коефіцієнт навантаження;

6) швидкість додатки динамічної складової;

7) температура в контакті і об’ємна температура

Вибір матеріалів зразків при проведенні лабораторних випробувань займає важливе місце серед всіх вирішуваних питань при моделюванні реального вузла тертя. Обумовлено це перш за все, деяким не збігом процесів, що відбуваються в контакті роликів на моделі та в натурному сайті, з-за впливу масштабного фактора. Різниця в розмірах зразків і реальних тіл є причиною температурного відмінності в контакті і в обсязі матеріалів пари. Тому в інженерній практиці не залежно від масштабного фактору і фізичних параметрів матеріалів при моделюванні процесу зовнішнього тертя та зношування застосовують ті ж матеріали, що і в натурних вузлах тертя.

При проведенні лабораторних випробувань як відомо прагнуть максимально відтворити умови роботи натурного сайту. При випробуванні на тертя та зношування кінцевий результат являє собою знос, який, однак, може бути наслідком різних видів зношування. Тому питання про критерії відповідності видів зношування, спостережуваного в умовах експлуатації, і при випробуваннях того ж матеріалу в лабораторних умовах є істотним.

Б. В. Костецький, наприклад, критерій відповідності виду зношування зразка на лабораторній машині і деталі в умовах служби зводить до зіставлення результатів металловедческого дослідження; види зовнішніх поверхонь, мікро-і макроструктури та механічні властивості поверхонь шарів при однакових матеріалах повинні бути однаковими.

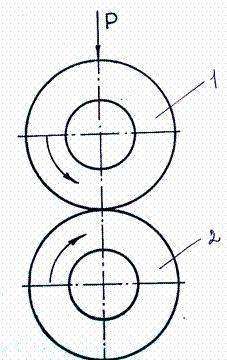

При моделюванні пари вкладиш-шийка колінчастого вала використовувалася роликовий аналогія натурного сайту. Випробування проводилися в умовах кочення з проковзуванням при відсутності в контакт мастильного матеріалу або інших речовин. Схема випробувань представлена на (рис 1).

Малюнок 1 – Схема випробувань роликів

1-зразок, 2-контробразец

Випробування на зношування починалися з підробітки роликів. Тривалість припрацювання для кожної пари роликів визначалося двома умовами. Прилягання зразків до контр зразкам по лінії дотику має відбуватися на довжині не менше 95 % від довжини лінії контакту. Виконання другої умови визначалося на підставі будувалися точкових діаграм. Тривалість припрацювання для пари роликів становила 2-3 години. До кінця періоду припрацювання інтенсивність зношування стабілізувалася, що свідчило про завершення процесів формування вторинної шорсткості поверхонь роликів і структури поверхневих шарів роликів відповідних умов тертя.

Установка пари роликів на машину тертя для проведення кожного експерименту здійснювалася одними і тими ж торцями до базових торцевих поверхонь валів машини.

Обидва ролика пари встановлювалися на шпонках щоб уникнути довільного прослизання. Необхідність такого додаткового кріплення роликів була встановлена попередніми дослідами.

При проведенні експериментальних досліджень на тертя та зношування вибір випробувальної навантаження є одним з відповідальних моментів. Випадки, коли змодельована пара тертя в натурному сайті працює при постійній величині навантаження вкрай рідко. Як правило, навантаження або змінюється або взагалі не підпорядковується ніякої закономірності. У таких випадках розмір випробувальної навантаження доводиться приймати певною мірою довільно, керуючись при цьому апріорною інформацією про умови та особливості роботи вузла тертя

При моделюванні завжди прагнуть якомога повніше відтворити умови взаємодії реальних деталей. Врахувати всі чинники не представляється можливим. Важливо не упустити найбільш істотні моменти, які можуть впливати на достовірність отриманих результатів.

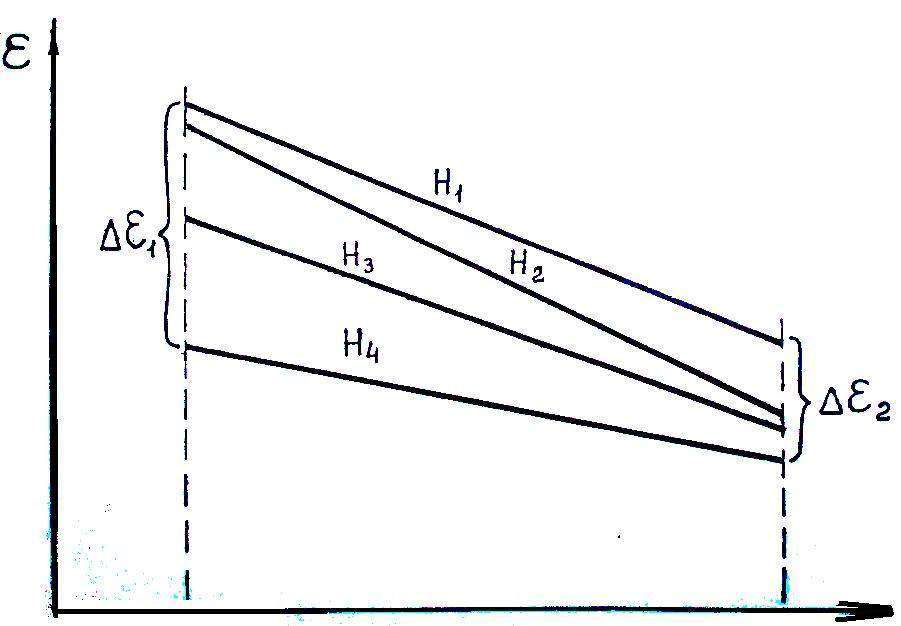

З точки зору повреждаемой поверхні тертя і швидкості протікання природного процесу зношування найбільш несприятливим буде варіант, коли навантаження буде максимальна. На малюнку 2 представлена схема динамічного ряду зносостійкості металу.

Малюнок 2 – Динамічний ряд зносостійкості металу

P-навантаження; q-тиск; V-швидкість; T-температура; H-твердість

Також проводилася дослідження з динаміки зношування корінних і шатунних шийок колінчастих валів транспортної техніки малюнок 2 Фактично напрацювання нового двигуна до відправки в капітальний ремонт, наприклад двигуна КамАЗ-740 становить 110-160 тис. км, а між ремонтом 50-70 тис. км. Хоча згідно ГОСТ 23965-79 ресурс двигунів після капітального ремонту за порівнянням з ресурсом нового двигуна повинен бути не нижче 80 %. ГОСТ 23965-79 визначає встановлені ресурси до капітального ремонту не менше 350 тис. км для двигунів з робочим об’ємом 11 л та 200 тис. км – для дизелів автомобілів сільськогосподарського призначення того ж обсягу.

Так що краще купити або відремонтувати колінчастий вал?

2